一、概述

活性焦吸附池是利用活性焦技术,是一种用于污水深度处理的工艺技术,其核心是通过活性焦吸附系统去除水中的 COD、色度、臭味等有机物污染物,确保出水水质达标。

1.1 系统功能与水质要求

核心功能:通过活性焦吸附作用,降低污水中 CODcr、BOD5 等污染物含量,同时保障出水 SS 不因跑焦上升。

水质指标:进水:CODcr≤40mg/L,BOD5≤10mg/L;出水:CODcr<20mg/L,BOD5<10mg/L,SS≤进水(无跑焦影响)。

1.2 主要设备与系统组成

活性焦系统由吸附池、车间内设备及配套电气、自控系统构成,关键设备包括:

吸附池设备:筛分清洗洗焦装置(洗焦能力≥6m³/h)、洗焦提升装置(气提能力≥6m³/h)、布水器(布水能力≥42m³/h)、排焦气提装置(气提能力≥6m³/h)等,负责活性焦的清洗、提升、布水及排焦。

车间设备:加焦泵(输送能力≥40m³/h)、脱水筛(处理能力≥6m³/h)、空压机组(含空压机、冷干机、过滤器,空压机排气量≥3.10m³/min)等,负责活性焦的输送、固液分离及系统动力供应。

电气与自控系统:含 PLC 控制系统、控制柜、电缆桥架等,支持手动 / 自动控制,预留以太网接口接入全厂自控系统,设备防护等级符合防爆、防尘、防水要求。

1.3 核心技术要求

活性焦材料:

吸附能力:CODcr 吸附能力≥130KG/T,总理论吸附能力≥260000KG(基于2000吨填焦量);

机械强度:连续运行损耗率≤8%/ 年,非连续运行 3 年损耗量≤15%,超损耗由供应商承担补焦费用。

关键子系统:

储存与输送:饱和活性焦经脱水筛(含水率≤40%)分离后储存再生,新焦通过加焦泵输送至吸附池,输送过程粉碎率≤3%;

吸附与清洗:每格吸附池独立运行,布水均匀(布水器材质≥玻璃钢,寿命≥10 年),每排共用 1 套清洗装置(洗焦能力≥6m³/h),避免活性焦板结;

排焦:每池配 1 套排焦装置,排焦能力≥6m³/h,管道材质耐磨耐腐蚀(如 PE100)。

设备与材料规范:

管道:与物料接触用 PE100,压缩空气主管道用薄壁不锈钢(符合 GB/T 29038-2012);

自控:PLC 系统需完整,预留通讯接口及电源,支持远程监控与数据传输;

安全:电气设备防爆等级符合粉尘环境要求,储气罐等压力容器需具备完整资质。

1.4 供货与服务

由庄裕环境工程集成套供应系统内所有设备、材料及控制系统,负责集成、安装、调试及后续服务,确保处理水量与水质达标,供货范围涵盖从总进水至总出水(含吸附池、车间)的工艺、电气、自控等(除土建、照明、暖通外)。

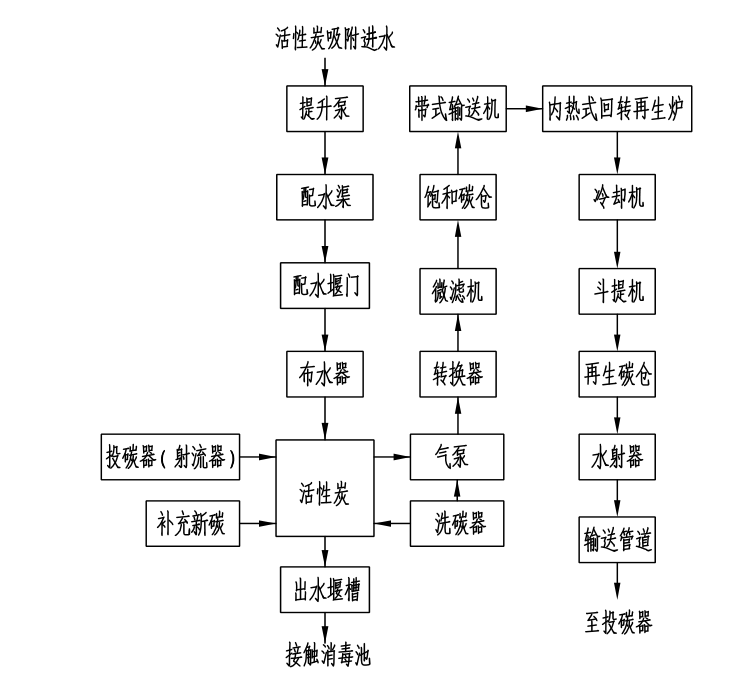

二、活性炭吸附及输送系统工艺流程示意图

三、工艺原理说明

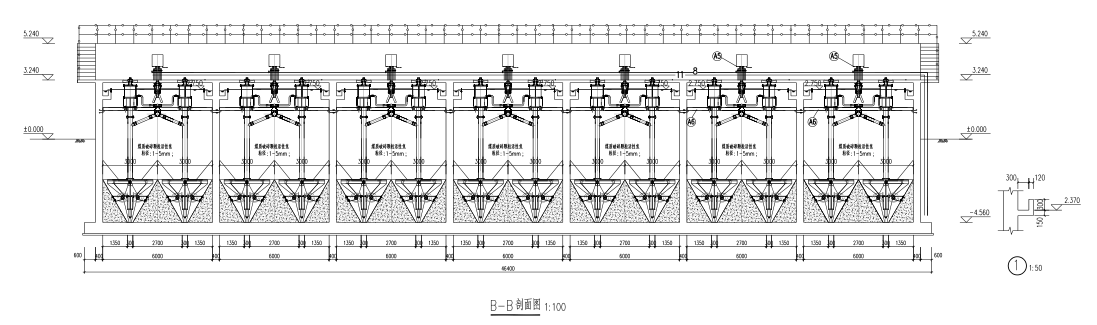

活性炭吸附池为半地下钢筋混凝土结构水池,吸附池有7个吸附组,每组又有8个吸附单元组成。池上有出水槽及三角堰,池内装煤质破碎颗粒活性炭。每组一个配水用电动堰门,原水经变径进水管及吸附器底部的布水器,由下向上通过活性炭床,经吸附过滤处理后从吸附池上部三角堰槽汇集排出。吸附过程中,通过设在吸附器底部的空气管,将被污染的活性炭提到吸附器顶部的洗炭器,洗去SS后,净发靠自重返回炭床,含泥废水自废水管排至废水井,接入污水系统。

活性炭饱和后,利用空气提升泵通过转换器将饱和炭提出,输送至微滤机,脱水后经斗式提升机提升入饱和炭湿料仓,再进入活性炭再生炉再生。再生炭经冷却机、斗式提升机进入再生炭干料仓,由水力输送至已抽空的吸附池。整个吸附及再生过程,活性炭在一个封闭的系统内全自动连续操作。

运行过程活性炭有热再生损耗以及其他损耗,每个再生周期(约280天)总损耗约15%左右。每组再生炭回装时,不足部分由下一组的再生炭补充再生5-6组后,*后一组集中补充新炭。“吸附系统"和“再生系统"由"输送系统 "完成无缝连接。饱和炭再生及集中补充新炭在吸附系统内依次滚动操作,保证炭龄一致及平均出水水质稳定。

吸附池循环冲洗及饱和炭提出共用一个空气提升泵。每个气动控制柜控制8个单元的空气泵,调节每单元压缩空气的流量和压力,可改变活性炭冲洗强度及饱和炭的提出流量。"吸附器”包括:配水管,布水器,洗炭器,空气提升管,提炭转换器,冲洗废水出水管及电动阀门等。

四、运行控制

(1) 自动反洗程序

活性炭吸附池一座共7组,每组每天反洗一次,每次2.4小时,自动依次滚动反洗。反洗开始或停止时,自动开启或关闭反洗组”气动控制柜 "内8个单元的 “压缩空气电磁阀”,同时联动开启或关闭该组“反洗排污管电动蝶阀”。

(2) 饱和炭提出运行程序

每组活性炭饱和周期约280天,届时,电动平车手动操作停在饱和活性炭吸附组上,手动关闭该组“电动进水堰门”。当反洗轮到该组时保留计时,原定开、关阀门指令取消。手工由快装接头接通该组8个单元的提炭转换器及平车上的提炭软管,以及平车外的提炭软管。完成以上手工作业后,即可进行该吸附组为时约10天的中控室操作的提炭作业。提炭每次同时开启2个单元的“平车电动刀阀 ",联动自动开启 “气动控制柜”内相应单元的“压缩空气电磁阀":同时开启“ 微滤机"及“湿炭斗式提升机",开始提炭。同时自动记录提炭时间,当提出的只有水时,表明该2单元已提空,可停止提炭,开始另2单元。

(3) 饱和炭提出停止程序

提炭一般只在白班进行,可完全满足再生炉连续再生要求。提炭停止程序为:关闭“气控柜”内正开启的”压缩空气电磁阀”联动关闭“平车电动刀阀”,同时冲洗水电磁阀联动开启,冲洗10min后自动关闭。停止提炭时自动记录提炭累计时间。

(4) 再生炭投加及停止程序

手工将平车上的进、出投炭软管由快装接头分别和车外不锈钢投炭管及投炭器连接。

开始投炭程序:开启“投炭压力水泵”,联动自动开启“ 干料仓出炭刀阀”、平车上的”投炭器进炭刀阀”及“溢流电动蝶阀”开始投炭,同时自动记录投炭时间。停止投炭程序:关闭“千仓出炭刀阀”,“投炭水泵"再运行5min后自动停止,同时联动关闭前述联动开启的各阀门。

(5) 空气压缩机运行

反洗及提炭用空气压缩机2台,根据储气罐的设定压力自动运行。

(6) 系统运行状态显示

吸附及输送系统各种设备标绘在屏幕上的平面布置图内。屏幕上以不同颜色亮显正在实时运行的设备,不运行的设备则不亮显,它们是反洗组及正在运行的设备;提炭组及正在运行的设备;投炭组及正在运行的设备;

屏幕上需显示以下运行数据::出水流量(来自在线出水流量计);吸附进水COD;吸附出水COD。

五、施工注意事项

(1) 施工时应严格控制滤池各部尺寸、标高在允许的误差范围内。

(2) 进水配水堰顶、反冲排水渠顶、出水槽顶的标高允许误差为+5mm。

(3) 本工程设备供货为成套供货,以出水满足设计指标为基本要求。

(4) 图中未尽事宜参照相关**规范执行。